Contactez nous : +212 639-32 89 32

Maintenance moteur immergé

Diagnostic expert, rembobinage de précision et tests complets—effectués correctement du premier coup.

1 - Réception et tests

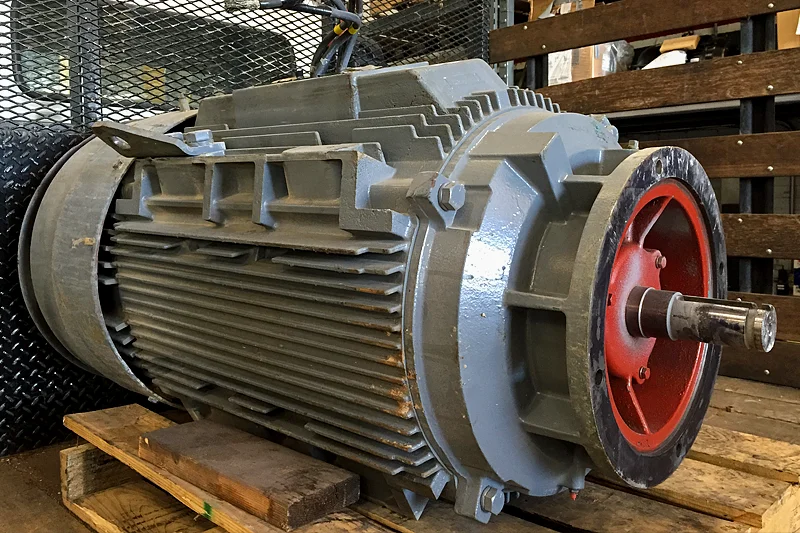

Le moteur arrive pour réparation

- Chaque moteur est photographié à l’arrivée pour documenter son état et vérifier tous les composants attachés (accouplements, couvercles de ventilateur, boîtiers de connexion, etc.).

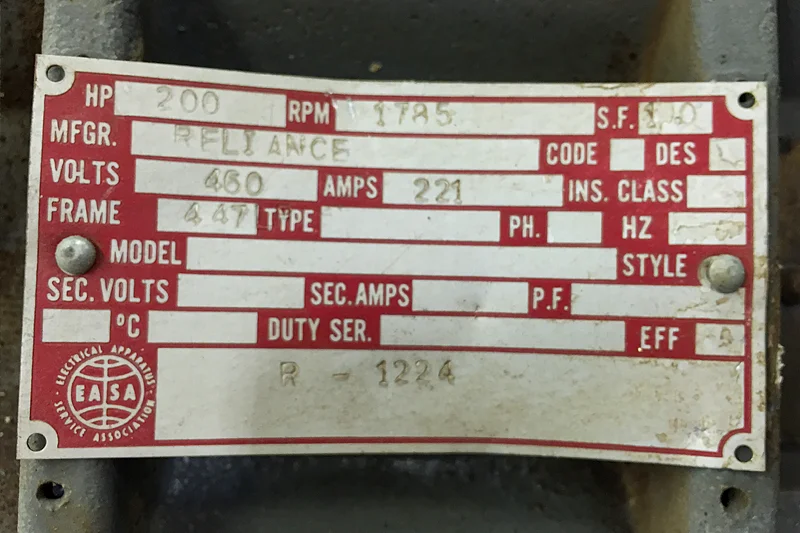

- Les données des plaques signalétiques sont enregistrées pour garantir une identification précise.

- Une carte de travail est créée pour suivre le moteur à chaque phase du processus de réparation.

Tests électriques initiaux

- Des tests électriques statiques sont effectués sur les enroulements pour évaluer l’état d’isolation. Il s’agit notamment d’un test de résistance, d’un test Megger, d’un test Hipot et d’un test de surtension.

- Si les résultats se situent dans des limites acceptables, le moteur est mis sous tension et testé pour évaluer les performances mécaniques.

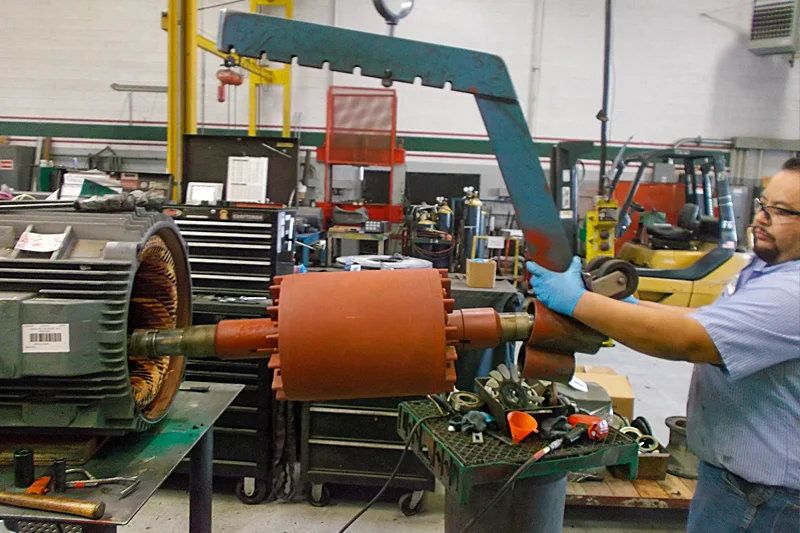

2 - Démontage et inspection

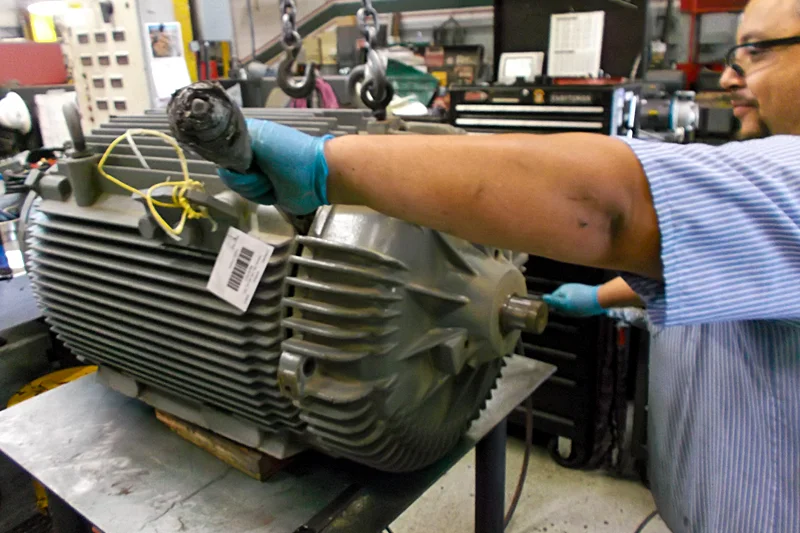

Démontage du moteur

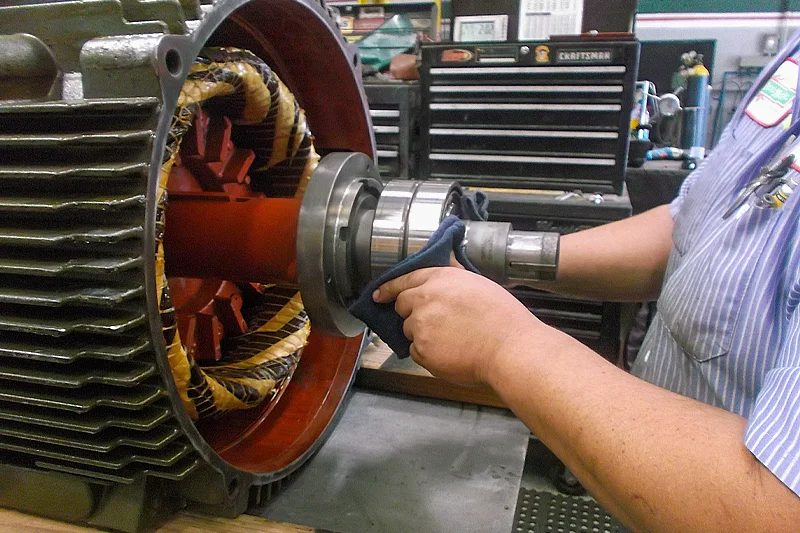

- La véracité de l’arbre est vérifiée.

- Le moteur est démonté et le rotor et toutes pièces sont retirés pour une inspection plus approfondie.

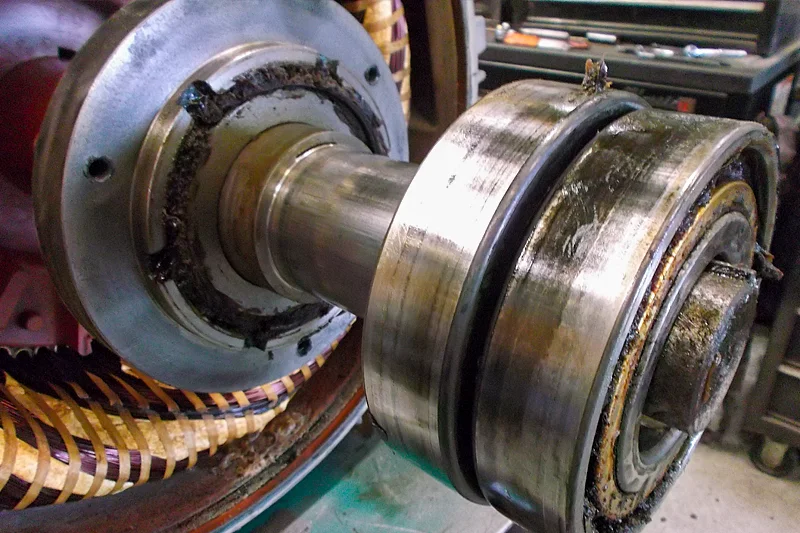

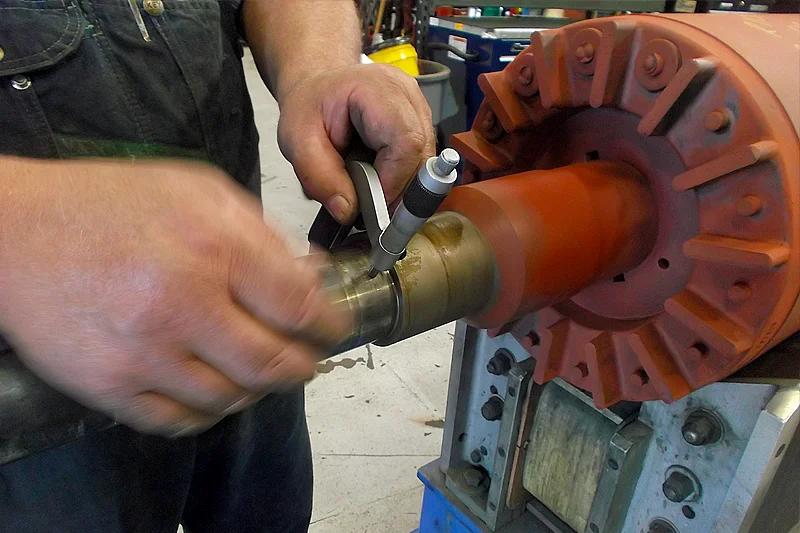

Inspection de précison

- Tous les ajustements des machines sont inspectés et mesurés par rapport aux normes de l’industrie.

- Les inspections visuelles identifient des dommages tels que des boîtiers fissurés ou des ventilateurs cassés

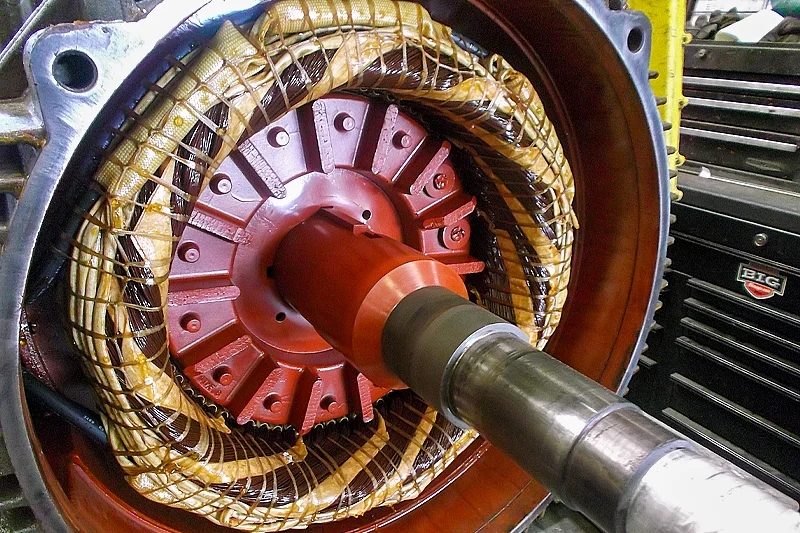

Évaluation du rotor

- Les barres de rotor sont testées pour vérifier l’intégrité électrique et mécanique.

- Cela garantit une efficacité et des performances optimales du moteur lors du remontage.

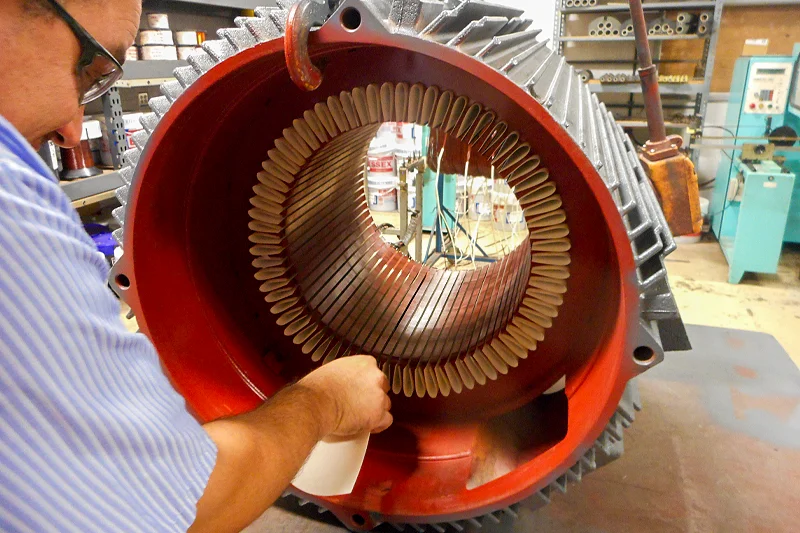

Diagnostic du stator – Défaillance de l'enroulement du moteur

- Les enroulements du stator sont inspectés visuellement pour détecter tout signe de panne électrique.

- En cas de court-circuit ou d’endommagement, le stator est signalé pour un rembobinage complet.

3 - Traitement de base

Verification de perte de noyau

Un test informatisé est effectué pour vérifier les dommages causés au fer avant la combustion

Cette étape critique garantit que le noyau du stator est toujours apte à être réutilisé.

Préparation au burn-out

Le stator est préparé pour la combustion afin de retirer en toute sécurité les anciens enroulements.

Cette étape ouvre la voie à un processus de rembobinage propre et précis.

Processus d'épuisement professionnel

Le stator est placé dans un four à combustion à température et flamme contrôlées de pointe.

Cela enlève l’isolation sans endommager les laminations du noyau.

Retrait et documentation des bobines

Les enroulements brûlés sont soigneusement extraits des fentes du stator.

Le nombre de tours, le pas et la taille du fil sont enregistrés pour garantir que les nouveaux enroulements correspondent aux spécifications de conception d’origine.

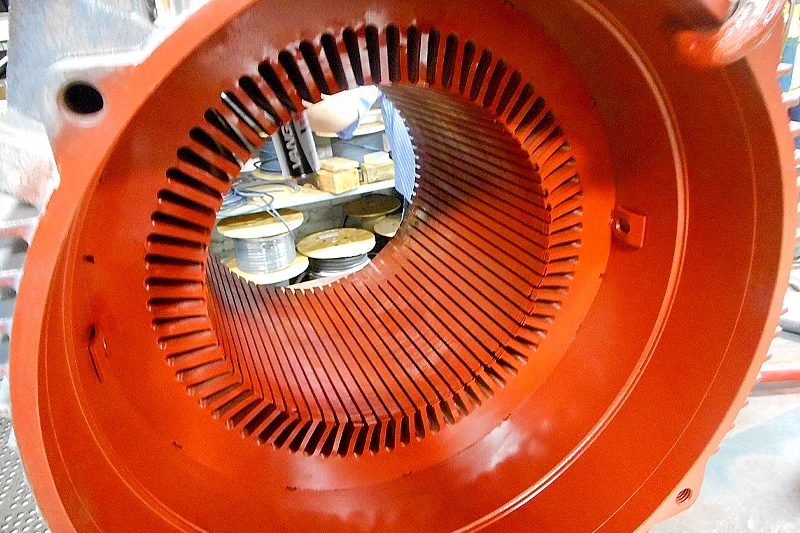

4 – Rembobinage et isolation

Préparation du rembobinage

La pile de fer du stator est inspectée et réparée si nécessaire.

Le noyau en fer est recouvert d’une finition isolante en émail pour garantir la rigidité diélectrique

Les papiers isolants sont soigneusement installés pour préparer l’insertion de la bobine.

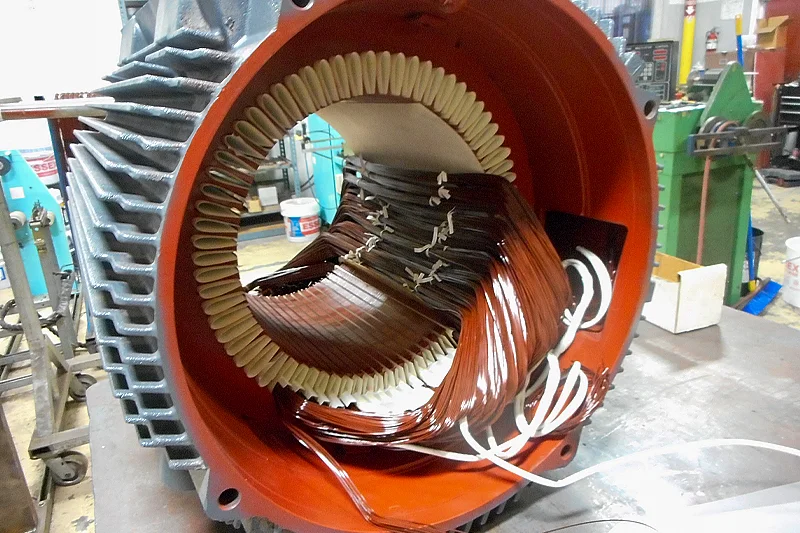

Fabrication de bobines

Les nouvelles bobines sont enroulées avec précision à l’aide d’une machine à bobines.

Les bobines sont étiquetées et mises en scène pour une installation organisée.

Insertion de bobine

De nouvelles bobines sont soigneusement insérées à la main dans les fentes du stator pour éviter d’endommager l’isolation.

Une isolation de phase est ajoutée pour maintenir la séparation électrique et la sécurité.

Terminaison de bobine et tests d'assurance qualité

Les extrémités des bobines sont connectées en fonction de la conception d’enroulement d’origine du moteur

Les spires d’extrémité sont solidement fixées et le stator est testé électriquement pour vérifier une installation correcte.

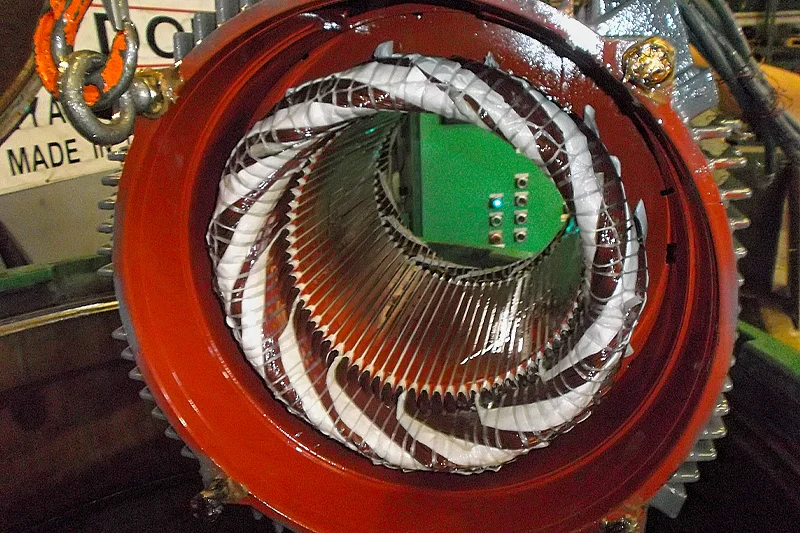

Imprégnation VPI

Le stator est imprégné de résine sous vide pour éliminer les entrefers et sceller les enroulements

Ce processus augmente la durabilité, la dissipation de la chaleur et la résistance à la contamination.

Cuisson finale

Le stator est cuit dans un four contrôlé pour durcir complètement la résine et verrouiller les enroulements.

5 – Réassemblage et tests finaux

Équilibrage du rotor

Les éléments rotatifs tels que les rotors, les ventilateurs et les poulies sont équilibrés dynamiquement.*

Tous les composants respectent ou dépassent les normes industrielles de précision en matière de contrôle des vibrations.

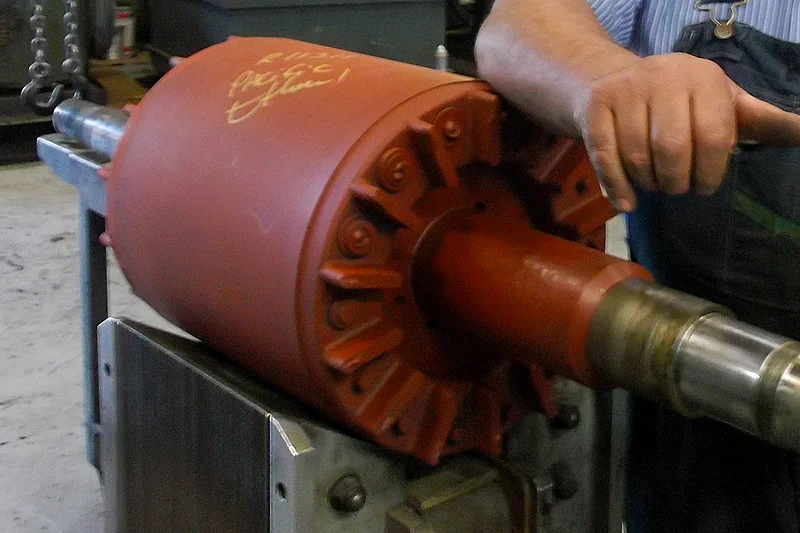

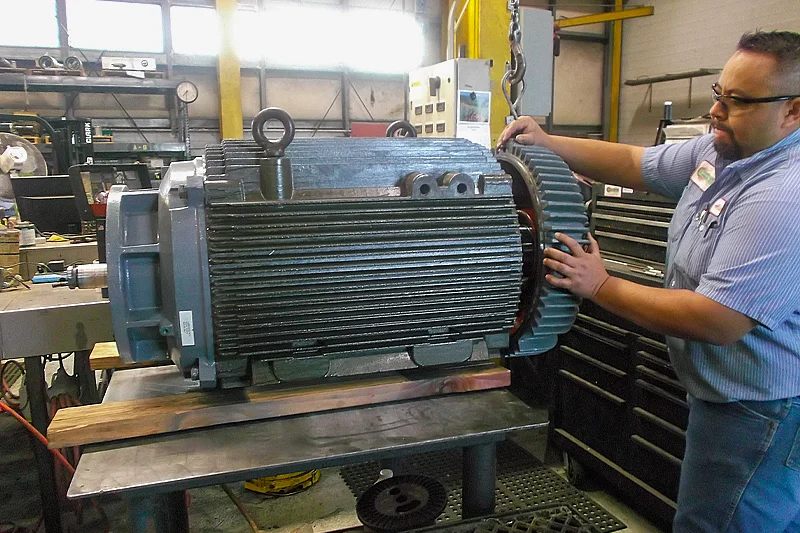

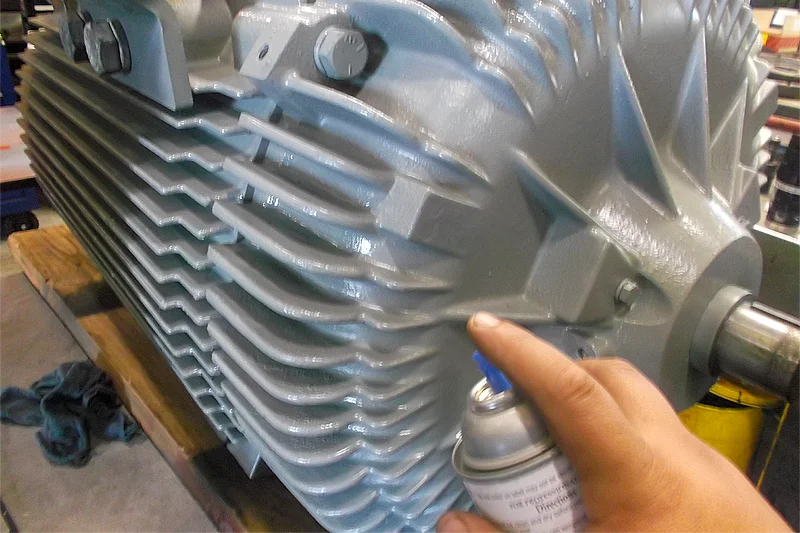

Installation de peinture et de rotor

Tous les composants nécessaires sont peints pour la protection et l’apparence.

Remontage finale

Des roulements sont installés.

Les boîtiers d’extrémité et autres composants sont réassemblés selon les spécifications d’usine.

Essais électriques et mécaniques finaux

Les enroulements du moteur subissent des tests de surtension et de surtension pour confirmer la solidité électrique.

Le moteur fonctionne ensuite à pleine tension et ses vibrations et ses performances globales sont vérifiées.

Les résultats des tests sont enregistrés et ajoutés au rapport final.

Prêt pour la livraison ou le ramassage

Le moteur est nettoyé, étiqueté et préparé pour être retourné au client.

Toute la documentation et les rapports de test sont finalisés et livrés avec l’unité.